反射板の製作3(下部の製作) [改造(本体) 煙室]

基本製作編が途中入ったのですが、反射板の下側の製作にかかります、色々と考えて下部は可動

型で製作することにしました。

なお「可動型にする必要は無いから下部側を追加したい」と言った方にも対応できるよう、最後

の方に固定式の製作項目も載せていますから、記事後方をご覧ください。

(可動式部分の記事を読み飛ばして戴いて構いません)

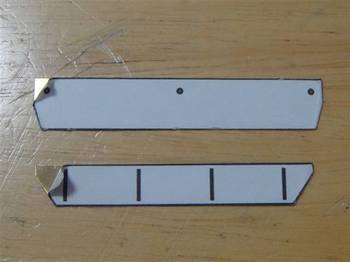

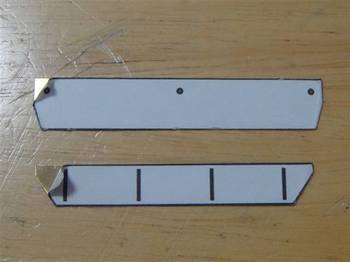

・真鍮板の切り出し

前回の製作同様に図を印刷して真鍮板に貼付けて金切り鋏で切り出します。今回は2枚の真鍮

板を使った製作になっていますから、各パーツ用に作図した図を用意しました。

Powerpoint版はこちら:http://www001.upp.so-net.ne.jp/kinkin/d51/hansyaban2.ppt

PDF版はこちら: http://www001.upp.so-net.ne.jp/kinkin/d51/hansyaban2.pdf

※サイト閉鎖の都合で、ファルの公開は中止となりました。

写真のように切り出しますが型紙を真鍮板に貼ったことが判るように、端を少し剥がしてあり

ます。

・管受けの取付穴や反射板下側の溝掘りの位置出し用の目打ち

半田付けを行う前に次の加工のための位置出しの目打ちを行っておきます。管受け取付用の穴

下側板の溝掘りの位置出し目打ちを行います。

・管受けの取付穴

管受け用の穴を空けますがサイズが間違っていました、図面では1mmとしていましたが1.5mm

の穴が必要です、改めた穴径で穴を3ヶ所空けます。

写真は今回使用する管受けですが、この根本まで嵌め込んでしまうため大きめな穴を空けます。

・2枚の板を半田付けする

型紙を剥がしたら、2つの板を位置出ししクリップ等で固定した上で半田付けを行います。

・管受けを半田付けする

管受けが浮かないように固定して半田付けを行いますが、傾きが出ると真鍮線が通らないので

予め通した上で作業を行います。半田付け後はヤスリがけをして、表面を整えます。

・下部の溝彫り

可動部の反射板は高さ調整が出来るようになっていたようで、4本の溝穴があり、高さを調整

し、ボルトで固定出来たようです。

これを再現するためPカッターで溝彫りして溝を再現し上部にはダミーボルトを取付けました。

これで反射板自体は完成しました、この後取り付け部分の加工と移ることにします。

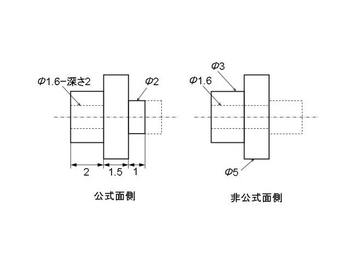

・反射板軸の加工

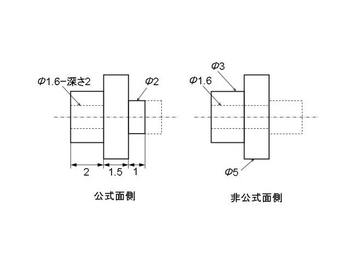

公式面は飛び出している軸部分が長すぎますので半分ぐらいの高さまで削り出します。そして

軸受となるように、内側に1.6mmの穴を深さ2mmで掘り込みます。

非公式面は飛び出している軸をニッパでカットしてしまいヤスリで平らにしてしまいます。

ヤスリがけ後は中央に1.5mmの真鍮線を通すための1.6mmの穴を空けます。

・各側の反射板軸(軸受け)を煙室胴に取付る

可動式にしたことから、ある程度強度を持たしたい所ですので、エポキシで接着します。

軸を通しますから軸部分に接着剤が付かないように注意します。

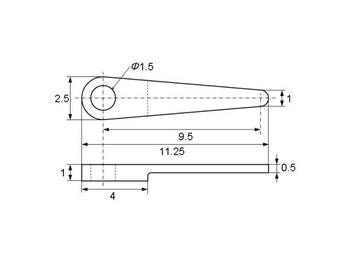

・ハンドルの製作

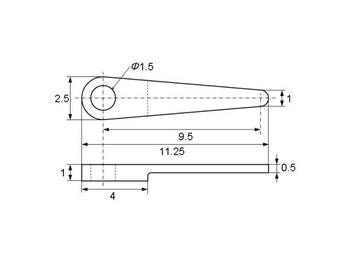

ハンドルはDeAGOのパーツは使いません、穴径が異なることと形状がもう少しスリムな形な

ので作り直すことにしました。

図面通りに0.5mmの真鍮板を切り出します。この後に軸に使用する1.5mmの真鍮線を半田付け

します。真鍮線は寸法より長めにカットして下さい。

このままだと軸付近の厚みが足りません(設計では1mm)、なのでエポキシ接着剤を肉盛りして

硬化後に所定寸法に削り出しました。

・軸の長さを決める

軸及びハンドルが出来たところで組付時の長さの調整に入ります。軸受けとハンドルの間には

0.5mm程の隙間が空く感じに軸の長さを調整します。

・軸の固定

軸の固定に取りかかりますが、1.5mmのリングを作るのも手間なので、手持ちのパーツを利用

することにしました。

利用したのは珊瑚模型製の1.5mm用八角管継手です。この継手をそのまま使いたいところです

が、面を平らにヤスリで削り出してから使用しています。

非公式面側の穴からハンドルが付いた真鍮線を差込、継手(ヤスリで削った面は軸受け側に向け

る)に続いて反射板を通します、これで可動側の反射板の取付準備が出来ました。

ハンドルを軽く外側から押さえた状態で継手を軸受けに寄せて反射板側から瞬間接着剤を付け

て継手を固定します。この時、軸受けに接着剤が付かないように注意して下さい。

・反射板の固定

反射板はハンドルの向きと同じ向きに合わせる必要があります、煙室内で中央に位置決めした

後に角度を合わせて、3ヶ所の管受け部分に瞬間接着剤を使い固定します。

これで反射板の追加が完了しました、ちゃんとハンドルを動かすと反射板が動きます(と、言っ

ても年がら年中動かすものではありませんが^^;)。

写真は未塗装ですが、この後、上部同様に塗装を施しました。

「可動式なんて自分には必要ない、もっと簡単に反射板を取付たい」と言った方も多いかなと

思います。

なので、ここからは固定式での製作編として書いていきます。

使用材料も簡単に加工出来るようにプラ板(厚さ0.3mm)で製作していきます。

・上部反射板と可動部反射板を継ぐジョイント板を作る

まずは可動部の反射板を型紙通りに切り出して2つを接合します、ここまでは可動式と同じ

作業ですが何らかの形で反射板を固定する必要がありますからジョイント板を作り上部と接合

することにします。

長さ66mm(可動部の上部の幅)、幅10mmでプラ板をカットし真ん中で適当な角度に曲げて

おきます。

・ジョイント板を利用し上下の反射板を組合せる

作ったジョイント板を反射板に接着して上下を組み合わせます。下部はプラ板なのでプラモデル

用接着剤で上部は合成ゴム系の接着剤で取付ると良いと思います。

いかがでしょうか、自分の思うような形で反射板は完成したでしょうか、反射板は火の粉止め

で大半が隠れてしまいますが、有る無しでは煙室のディティールに大きく差が出てくると思い

ますので、自分は付けて正解だったと思います。

C62には反射板があったもののD51で省略されたことが、非常に残念でなりません。

反射板も取付て残すは主蒸気管となります、設計を既に少しずつではあるものの進めているので

早い時期に、設計だけはご紹介できると思います。

と、言う事で、全ての作業が終わりましたので

本日、これにて休工。

型で製作することにしました。

なお「可動型にする必要は無いから下部側を追加したい」と言った方にも対応できるよう、最後

の方に固定式の製作項目も載せていますから、記事後方をご覧ください。

(可動式部分の記事を読み飛ばして戴いて構いません)

・真鍮板の切り出し

前回の製作同様に図を印刷して真鍮板に貼付けて金切り鋏で切り出します。

PDF版はこちら: http://www001.upp.so-net.ne.jp/kinkin/d51/hansyaban2.pdf

※サイト閉鎖の都合で、ファルの公開は中止となりました。

写真のように切り出しますが型紙を真鍮板に貼ったことが判るように、端を少し剥がしてあり

ます。

・管受けの取付穴や反射板下側の溝掘りの位置出し用の目打ち

半田付けを行う前に次の加工のための位置出しの目打ちを行っておきます。管受け取付用の穴

下側板の溝掘りの位置出し目打ちを行います。

・管受けの取付穴

管受け用の穴を空けますがサイズが間違っていました、図面では1mmとしていましたが1.5mm

の穴が必要です、改めた穴径で穴を3ヶ所空けます。

写真は今回使用する管受けですが、この根本まで嵌め込んでしまうため大きめな穴を空けます。

・2枚の板を半田付けする

型紙を剥がしたら、2つの板を位置出ししクリップ等で固定した上で半田付けを行います。

・管受けを半田付けする

管受けが浮かないように固定して半田付けを行いますが、傾きが出ると真鍮線が通らないので

予め通した上で作業を行います。半田付け後はヤスリがけをして、表面を整えます。

・下部の溝彫り

可動部の反射板は高さ調整が出来るようになっていたようで、4本の溝穴があり、高さを調整

し、ボルトで固定出来たようです。

これを再現するためPカッターで溝彫りして溝を再現し上部にはダミーボルトを取付けました。

これで反射板自体は完成しました、この後取り付け部分の加工と移ることにします。

・反射板軸の加工

公式面は飛び出している軸部分が長すぎますので半分ぐらいの高さまで削り出します。そして

軸受となるように、内側に1.6mmの穴を深さ2mmで掘り込みます。

非公式面は飛び出している軸をニッパでカットしてしまいヤスリで平らにしてしまいます。

ヤスリがけ後は中央に1.5mmの真鍮線を通すための1.6mmの穴を空けます。

・各側の反射板軸(軸受け)を煙室胴に取付る

可動式にしたことから、ある程度強度を持たしたい所ですので、エポキシで接着します。

軸を通しますから軸部分に接着剤が付かないように注意します。

・ハンドルの製作

ハンドルはDeAGOのパーツは使いません、穴径が異なることと形状がもう少しスリムな形な

ので作り直すことにしました。

図面通りに0.5mmの真鍮板を切り出します。この後に軸に使用する1.5mmの真鍮線を半田付け

します。真鍮線は寸法より長めにカットして下さい。

このままだと軸付近の厚みが足りません(設計では1mm)、なのでエポキシ接着剤を肉盛りして

硬化後に所定寸法に削り出しました。

・軸の長さを決める

軸及びハンドルが出来たところで組付時の長さの調整に入ります。軸受けとハンドルの間には

0.5mm程の隙間が空く感じに軸の長さを調整します。

・軸の固定

軸の固定に取りかかりますが、1.5mmのリングを作るのも手間なので、手持ちのパーツを利用

することにしました。

利用したのは珊瑚模型製の1.5mm用八角管継手です。この継手をそのまま使いたいところです

が、面を平らにヤスリで削り出してから使用しています。

非公式面側の穴からハンドルが付いた真鍮線を差込、継手(ヤスリで削った面は軸受け側に向け

る)に続いて反射板を通します、これで可動側の反射板の取付準備が出来ました。

ハンドルを軽く外側から押さえた状態で継手を軸受けに寄せて反射板側から瞬間接着剤を付け

て継手を固定します。この時、軸受けに接着剤が付かないように注意して下さい。

・反射板の固定

反射板はハンドルの向きと同じ向きに合わせる必要があります、煙室内で中央に位置決めした

後に角度を合わせて、3ヶ所の管受け部分に瞬間接着剤を使い固定します。

これで反射板の追加が完了しました、ちゃんとハンドルを動かすと反射板が動きます(と、言っ

ても年がら年中動かすものではありませんが^^;)。

写真は未塗装ですが、この後、上部同様に塗装を施しました。

「可動式なんて自分には必要ない、もっと簡単に反射板を取付たい」と言った方も多いかなと

思います。

なので、ここからは固定式での製作編として書いていきます。

使用材料も簡単に加工出来るようにプラ板(厚さ0.3mm)で製作していきます。

・上部反射板と可動部反射板を継ぐジョイント板を作る

まずは可動部の反射板を型紙通りに切り出して2つを接合します、ここまでは可動式と同じ

作業ですが何らかの形で反射板を固定する必要がありますからジョイント板を作り上部と接合

することにします。

長さ66mm(可動部の上部の幅)、幅10mmでプラ板をカットし真ん中で適当な角度に曲げて

おきます。

・ジョイント板を利用し上下の反射板を組合せる

作ったジョイント板を反射板に接着して上下を組み合わせます。下部はプラ板なのでプラモデル

用接着剤で上部は合成ゴム系の接着剤で取付ると良いと思います。

いかがでしょうか、自分の思うような形で反射板は完成したでしょうか、反射板は火の粉止め

で大半が隠れてしまいますが、有る無しでは煙室のディティールに大きく差が出てくると思い

ますので、自分は付けて正解だったと思います。

C62には反射板があったもののD51で省略されたことが、非常に残念でなりません。

反射板も取付て残すは主蒸気管となります、設計を既に少しずつではあるものの進めているので

早い時期に、設計だけはご紹介できると思います。

と、言う事で、全ての作業が終わりましたので

本日、これにて休工。

おお!すばらしい仕上がりですね!

やっぱり金属製だとシャープになりますね(*^_^*)

可動するのも凄い(^_^;)

それと、今回の反射板が殆ど見えなくなってしまう件ですが

うちのも構造上仕方が無いとはいえほんと勿体ないですよね(^_^;)

by take-y (2012-12-08 14:28)

>take-yさん

こんにちは、いつもご覧頂きありがとうございます。

拘って可動式にしましたが「そこまでは・・・」という声が聞こえてきそうだったので

固定取付も掲載しました^^;

記事内にも書きましたが殆ど隠れちゃうものの、有る無しでは全然違う感じになると

思うので付けて正解だと思っています。

by kinkin (2012-12-08 14:46)

いつもながら作業がとても細かいですね。

匠の技を感じます^^

by まー坊 (2012-12-08 17:11)

>まー坊さん

こんばんは、いつもご覧頂きありがとうございます。

いえいえ匠の粋までなんて全然達していませんてば^^;日々精進あるのみです。

by kinkin (2012-12-08 19:03)

美しいハンダ付けですね~!!最近ハンダつかってないな~!!

by macinu (2012-12-09 06:52)

おはようございます。

余り開ける機会が無いとは云え・・・目立つ所です、可動・固定嬉しい配慮ありがとうございます。

by YUTAじい (2012-12-09 07:35)

>macinuさん

おはようございます、いつもご覧頂きありがとうございます。

手抜きで裏側部分は、そのままにしちゃいました^^;見えるところのみですが

磨きかけました。

>YUTAじいさん

おはようございます、いつもご覧頂きありがとうございます。

今回は可動式だけだと敷居が高いかなと思い、固定式まで作って見ました

多少は敷居低くなったでしょうか。

Ps:

本日休日出勤です、会社からこれ書いてます(そろそろ仕事に戻ろう^^;)

by kinkin (2012-12-09 09:48)

こんにちわ

待望の可動式、ありがとうございます。

これだけ説明・指導受けても敷居は高そうですね(^^;

2枚の真鍮板は1枚の折り曲げではもっと難しいのでしょうか?

by RYUJI (2012-12-09 15:53)

>RYUJIさん

こんばんは、いつもご覧頂きありがとうございます。

上下を合わせて、途中折り曲げるというパターンもOKです。合わせの部分の

細工が少し要る(寸法や位置合わせ的な)かも知れませんが。

by kinkin (2012-12-09 20:09)

わぁ~細かい作業・・・クラクラしそうです(^^;)

by リキマルコ (2012-12-10 07:22)

>リキマルコさん

おはようございます、いつもご覧頂きありがとうございます。

細かい作業にどうしてもなっちゃうんですよね、老眼'sなもので拡大鏡を使いつつ

作業しております^^;。

by kinkin (2012-12-10 07:36)

>お互いに・・

20代の頃 シニア世代の方々が集まると

必ず 体の話をしていたのを思い出します☆

そういう お歳に近ずきつつあるんですねえ・・ ★

by タイド☆マン (2012-12-10 19:07)

>タイド☆マンさん

おはようございます、いつもご覧頂きありがとうございます。

歳を取りたくないと言っても無理ですからね・・・・・^^;

by kinkin (2012-12-11 05:12)

1.6mmの穴〜今回も

細かい工程が続きますね。

by pandan (2012-12-11 05:46)

コンプレッサーの次は反射板か、相変わらず頑張っていますね。

by david (2012-12-11 09:43)

>pandanさん

こんにちは、いつもご覧頂きありがとうございます。

今回は1.6mmですが、ボイラー改造に移ったら、恐怖(?)の0.8mmのリベット用の

連続穴開けが待っています^^;

>davidさん

こんにちは、いつもご覧頂きありがとうございます。

急ピッチ(?)で遅れている改造作業進めています、次回は主蒸気管で、もうちょっとで

ボイラーがらみに手をかけられそうです。

by kinkin (2012-12-11 10:48)